设计基于PC机和运动控制卡的多轴联动石材桥切机控制系统,自动提取绘图交换格式(DXF)文件 的图形信息,采用直线拟合法加工轮廓曲线,实现刀具的自动化加工,并用C#语言自动生成机床常用的数控 G代码和运动控制卡代码(Galil代码).通过 VeriCut软件仿真及软硬件的实机测试表明:G 代码成功地用于 机床仿真加工,Galil代码成功地用于机床实验平台自动化空载运行,且实现了圆盘锯加工圆弧和椭圆轮廓。

随着石材产品的需求量逐渐增加[1-2],石材产品朝着异型化、复杂化发展,从而推动了石材加工设备

的多功能化、自动化、数控化[3-6]。设计多功能、高效率、高自动化、加工范围广的石材数控桥切机,是石材加工行业发展的迫切要求[7-8]。国外已将传统普通桥切机升级为多功能、数控桥切机,实现圆锯片在XY平面360°回转和锯片摆头功能[9-10]。金成毅等[11]采用可编程逻辑控制器(PLC)控制系统实现了石材分片自动切割,此系统只用三轴进行直线切割,是目前国内石材行业普遍采用的切割方式。刘玉梅[12]采用PC+RTX()+I/O 卡结构,使用 VC++ 开发三轴数控系统,然而,该系统只用铣刀进行简单异型板材轮廓加工,加工范围有限。文献[13-14]采用 PC+运动控制卡结构,使用 VC++ 开发四轴数控系统,但这些讨论只针对圆弧轮廓。针对上述问题,本文设计了石材桥切机控制系统,使用直线拟合法[15-17]以加工小线段的形式进行曲线轮廓加工;同时,使用 C#语言编程,生成刀路 G 代码用于 VeriCut软件进行机床仿真,生成 Galil代码用于下载到运动控制卡进行机床走刀。

1 控制系统结构

四轴桥切机设计控制系统硬件主要由PC机、Galil-DMC运动控制卡、安川∑-Ⅴ系列伺服驱动器和

伺服电机等电器部件组成。该硬件结构具有器件少、电气线路少、组建方便等优点,如图1所示。

利用C#语言实现面向对象和模块化的设计。C#语言具有易用、少出错、垃圾收集自动内存管理的

功能,可提高开发效率,缩短开发周期[18-19]。软件结构系统主要分为6大模块,如图2所示。

根据方程(1)或方程(2),θi 从θS 开始到θE,每隔 Δθ取值,即θi=θS+i·Δθ(i=0,1,2,…),计算得圆弧和椭圆上的点坐标(x(θi),y(θi)),用一系列小线段逼近整个圆弧或椭圆。

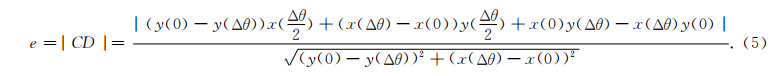

2.2.2 拟合误差分析 圆弧拟合误差,如图4(a)所示.Δθ角对应圆弧AB,OD 是∠AOB 的角平分线,

R为圆弧半径,线段AB拟合圆弧的误差为弓高误差|CD|.由几何关系,误差计算式为

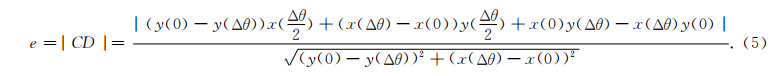

计算最大弓高误差需找到一条与线段犃犅 平行的直线,该直线与椭圆在弧犃犅 段的切点到直线犃犅的距离即为最大弓高误差,但该方法计算较为复杂.采用图4(b)中的CD线段长度来近似最大误差,其中,点C(x(θi+1/2),y(θi+1/2))是∠犃犗犅 的角平分线与椭圆的交点,|CD|为点犆 到线段AB的距离。由于椭圆在长轴端点处的曲率最大,可知在此处的弓高误差最大.因此,取θS=0,i=0,误差计算式为

由式(3),(5)可知,圆弧半径犚 和椭圆方程一定时,Δθ取值越小,则拟合误差e越小。

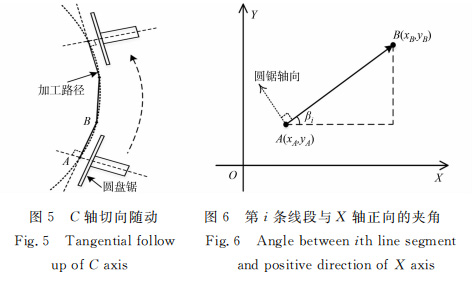

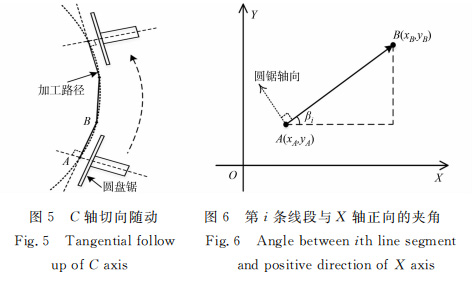

2.3 C轴切向随动角度计算

使用圆盘锯加工圆弧,需使圆盘锯的轴向与圆弧上每一点的切线方向保持垂直,即C轴跟随刀具的切向而转动,称为C轴切向随动.用小线段拟合圆弧之后,圆盘锯的轴向要与路径上的每一段小线段保持垂直,如图5所示,这就需要计算犆轴在第i条小线段的切向随动角度Ci。

在机床系统中,C轴旋转角度的0位置在X轴正向,向Y轴正向旋转为正角度,线段AB与X轴正向沿逆时针方

向所成的角为βi,如图6所示,C轴正向旋转βi角 度,则圆盘锯轴向与AB平行,要使圆盘锯轴向与AB垂直,C轴需正向继续旋转90°,即Ci=βi+90°。

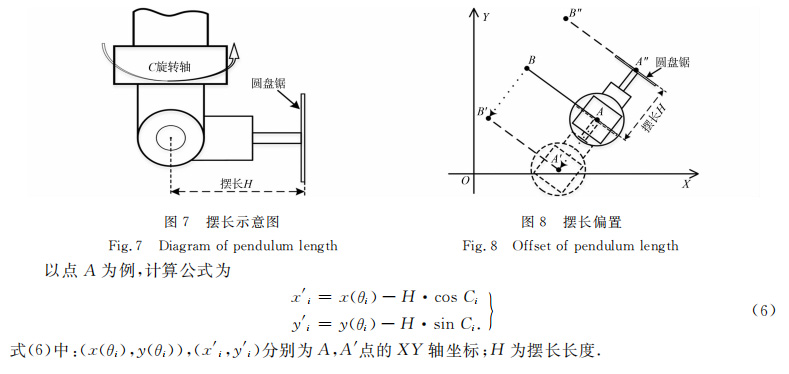

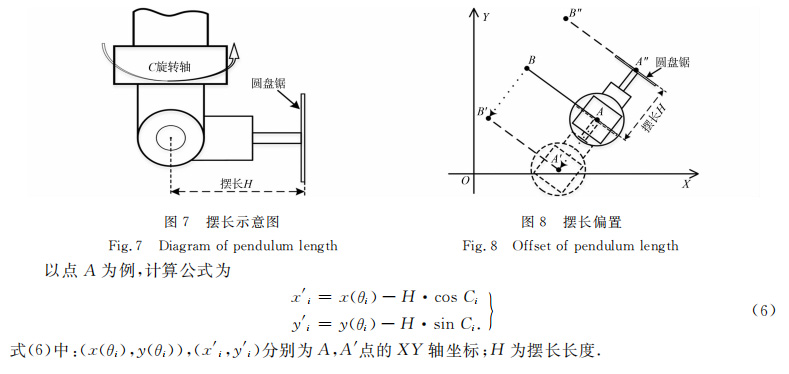

2.4 圆盘锯摆长偏置

为了加工目标轨迹AB,由于摆长(图7)的存在,圆盘锯实际加工轨迹是A″B″。因此,需对AB的坐标平移一个摆长的距离,把AB平移到A′B′,如图8所示。

3 G代码和Galil代码的生成

系统的G代码是根据FANUC 系统的 G 代码格式并使用C#语言编程生成的。对于铣刀刀具路径,将节2.2计算得到的点坐标按照相应的代码(如 G01,G02,G03)格式重构。对于圆盘锯路径,将偏置后的数据和C轴切向随动角度用相应的代码(如 G01,G02,G03)格式重构;再加上公英制代码(G20,G21)、工件坐标系代码(G54)、刀具选择代码(T)、主轴正反转及停止代码(M3,M4,M5)、主轴转速设定代码(S)、进给速度设定代码(F),以及其他辅助代码,即可生成完整的数控加工程序代码。

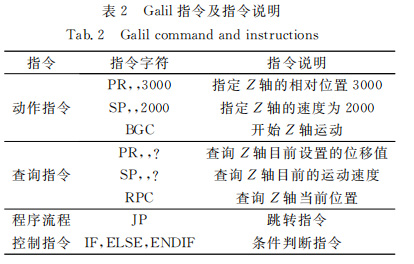

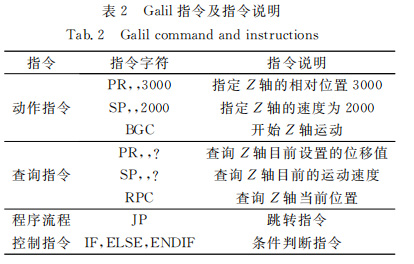

Galil代码是 Galil运动控制卡使用的加工指令,指令从功能区分可以分为动作指令、查询指令和程序流程控制指令。部分指令及说明(Galil代码中的A,B,C轴分别对应于机床的X,Y,Z 轴),如表2所示。 对于铣刀刀具路径,同样将节2.2计算得到的点坐标按照相应的代码(如 PA,PR,CR)格式重构。对于圆盘锯路径,将偏置后的数据和C轴切向随动角度用相应的代码格式重构,再加上速度、加速度、延时等辅助功能指令,即

4 仿真与实验分析

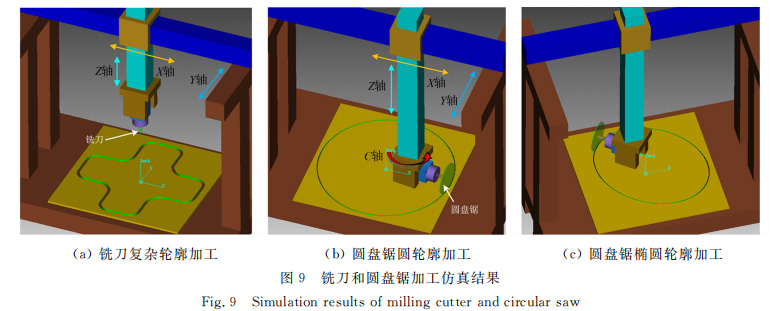

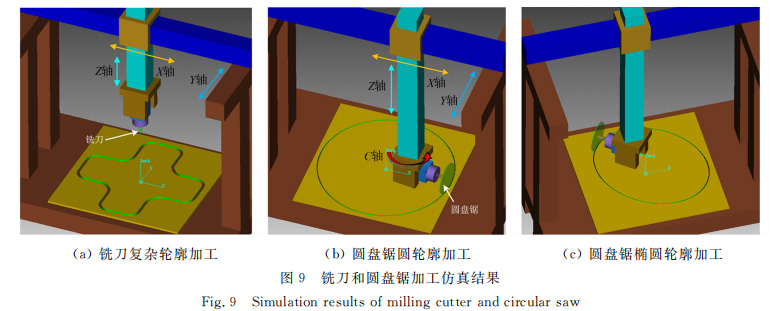

采用仿真加工对生成的路径代码进行验证,以便提前发现并改正错误,减少实际加工中因反复试切

造成的浪费和刀具损坏,采用 VeriCut软件搭建四轴机床仿真模型,使用“fan0m.ctl”控制系统文件,调

用 VeriCut软件加载节3中生成的数控程序(G 代码),分别以铣刀路径代码和圆盘锯路径代码为例进行加工仿真,仿真结果如图9所示。

圆盘锯路径仿真中,圆盘锯的半径设计为150mm,板材(毛坯)厚度设为15mm,圆的半径R=800mm,Δθ=0.05°,由式(3)计算得拟合误差e=0.175mm.椭圆的中心点坐标 O′(100,100),长轴 RL =800mm,短轴犚S=650mm,倾斜角α=135°,Δθ=0.05°,由参数方程(2)和式(5)计算得椭圆的最大拟合误差e=0.243mm,若要使拟合误差更小,只需将 Δθ取更小的值。

由仿真结果可知:利用生成的 G 代码,铣刀和圆盘锯都可以加工出目标图形轮廓;且圆盘锯加工过程中,实现了C轴切向随动,Δθ取更小的值可以满足更高的的机床精度要求求。

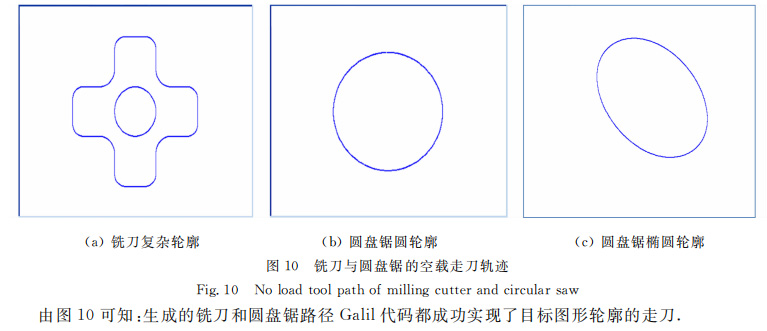

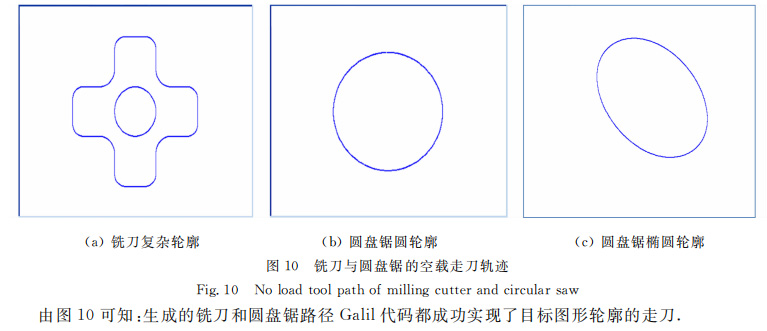

使用PC机、运动控制卡和机床搭建实验平台,将节3中生成的 Galil代码下载到运动控制卡,验证轴联动运行情况.实验初期,让机床空载运行并采集电机编码器信号,将加工路径实时显示,其空载走刀轨迹如图10所示

5 结束语

设计基于PC机和 Galil运动控制卡的石材桥切机控制系统,实现了提取 DXF图形信息并显示、小线段拟合复杂轮廓曲线、C轴切向随动、摆长偏置等处理,并对拟合误差进行分析计算,分别生成铣刀和圆盘锯刀路G代码和 Galil代码,仿真加工和机床空载走刀结果证明了系统的可行性和直线拟合法的有效性。更进一步来说,该系统实现了圆盘锯加工圆弧和椭圆轮廓,对于采用圆盘锯加工其他形式复杂曲线的研究具有一定的借鉴意义和参考价值。