以一种基于三坐标并联动力头的五轴联动机床为研究对象,通过矢量链方法建立机构从工作空间到关节空间的运动学模型,基于 Turbo PMAC 控制器设计运动控制需要的的硬件平台,在 LabVIEW 开发环境下基于 ActiveX 技术开 发软件平台,采用驱动器增益自整定结合控制器的 PID 及运动学前馈方法进行伺服驱动控制,针对并联机构运动学特点, 在控制器内嵌入运动学算法,经过工作空间和关节空间二次插补的方式进行轨迹控制,最后通过五轴加工实验检测伺服驱动控制和轨迹控制的有效性。

由于传统串 联机构的多 轴联动轴机 床部件误差累计效应等缺点, 难以满足加工大型结构件的高速、高精度要求,德国系统集成制造商 DST 公司开发的三坐标并联动力头———Sprint Z3 很好地解决了该问题。天津大学黄田教授根据国内飞机制造业应 用需求发明了 A3 并联动力头及以其为核心构件的五轴联动混联装备[1]。

随着计算机技术飞速发展,针对多轴联动机床运动的控制技术也随之发生了巨大变化,众多厂商纷纷推出一系列的运动控制产品,这些运动控制产品支持通用的计算机总线,提供功能丰富的库函数,集成高速伺服插补和伺服滤波控制,可以满足不同层次用户需求[2]。

多轴联动的加工精度及生产率与其运动控制的品质密切相关,运动控制一般需要综合考虑运动学算法、伺服驱动控制、轨迹控制等诸多方面。并联机构由于其运动学耦合特性需要复杂的运动学算法实现轨迹点的控制。 基于数字 PID 和智能算法的伺服驱动控制方法越来越多地被运用到生产实际中[3]。 为了避免在启停和运行过程中的冲击和失步, 必须实施插补和加减速过渡的轨迹控制, 以此为基础控制各个关节电机运动以实现要求的运动轨迹[4]。

文中以一种新构型的五轴联动机床为研究对象,采用矢量链方法分析机床的运动学模型, 自主开发设计五轴联动加工的运动控制平台,采用驱动器增益自整定结合控制器的 PID 及运动学前馈的伺服驱动控制策略,研究针对并联结构的二次插补的轨迹控制策略,

最后通过五轴加工实验分析运动控制策略的有效性。

1 机床简介

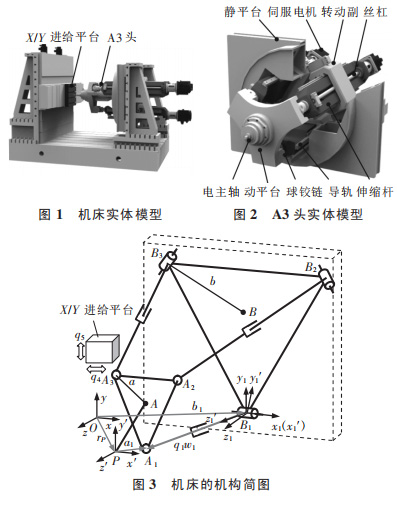

五轴机床实体模型如图 1 所示,由三坐标动力头(如图 2 所示 A3 头)和 2 自由度 X/Y 平台构成。 A3 头的拓扑类型为具有一平动两转动的 3-RPS 并联机构,基于该动力头的五轴机床适用于大型航空结构件的高速加工[5]。图 3 所示为基于 A3 并联动力头的机床机构简图。其中,Ai 和 Bi(i=1,2,3)分别为各支链球铰链和转动副的中心,并构成外接圆半径分别为 a 和 b 且形心分别为A 和 B 的正三角形。 P 表示刀具参考点, 且有 AP⊥△A1A2A3,向量AP 的模为 e。 建立固定参考坐标系 O-xyz和刀具连体坐标系 P-x′y′z′,建立支链固定坐标系 Bi -xi yizi 和支链连体坐标系 Bi-xi′yi′zi′,xi轴与 xi′轴重合。

2 运动学分析

A3 头是一种 3-RPS 型并联机构, 其工作空间与

2 运动学分析

A3 头是一种 3-RPS 型并联机构, 其工作空间与关节空间存在非线性映射关系,工作空间粗插补的运动信息不能直接转化为各关节电机轴的运动, 需要经过非线性运动学逆解运算[6]。设工作空间 五坐标的 位 置 信 息 分 别 为 x,y,z,α,β,其中 α,β 是机床的两个摆动角。 位置逆解是将其转化为各驱动电机的驱动位移。由刀具姿态角信息将刀具连体坐标系 P-x′y′z′相对于固定参考系 O-xyz 的姿态矩阵表示为:R=Rot(y,βRot(x,α)(1)姿态矩阵还可以由欧拉角变换表示:

R=Rot(z,ψ)Rot(x,θ)Rot(z,准)

(2)

式中:ψ,θ,准———进动角、章动角和自旋角。联立式(1)和式(2)即可求出 ψ 和 θ。设刀具参考点 P 相对于固定坐标系 O-xyz 的位置rP=(xP yP zP)T,显然 zP=z。 对于 3-RPS 机构,当已知动平台 ψ,θ 和 zP 三个参数时,依据连带运动分析[7],即可

求出 xP,yP 和 准。

如图 3 所示, 刀具参考点 P 在固定坐标系中的位置矢量 rP 可通过闭环矢量链表示:

对式(3)关于时间求 1 阶导数,建立驱动关节速度与加工轨迹速度信息的映射关系, 并用相同方法建立加速度的映射关系。

3 运动控制平台设计

3.1 硬件平台设计

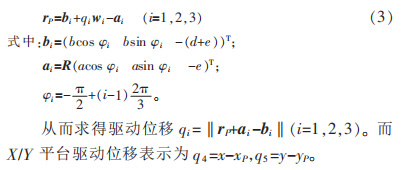

以 “工 业 控 制 计 算 机+可编程 多 轴 运 动 控 制 器(Turbo PMAC)”的开放式结构为核心,采用 标准化总线技术搭建的五轴联动机床运动控制的硬件平台如图4 所示,工控机和可编程多轴运动控制器通过 PCI 总线相连接,构成双 CPU 的实时、多任务主从控制结构[1]。

机床硬件平台主要包括伺服驱动系统和 PLC 系统(数字 I/O 量控制系统)。 伺服驱动通过 Turbo PMAC的伺服接口通道实现五轴联动,PLC 系统采用后台程序监控扫描 I/O 接口的电平变化,实现操作面板响应、设备启停、行程限位等逻辑量的控制。

3.2 软件平台设计

为实现对五轴联动轨迹控制、 硬件监控和数据采集,需要建立上位机(工控机)与运动控制器之间的通讯联系和人机交互操作。

在 LabVIEW 开发环境下, 通过调用 Turbo PMAC的库文件, 采用 ActiveX 引用节点实时控制机床的单步、点动、中断等交互式运行操作如图 5 所示。

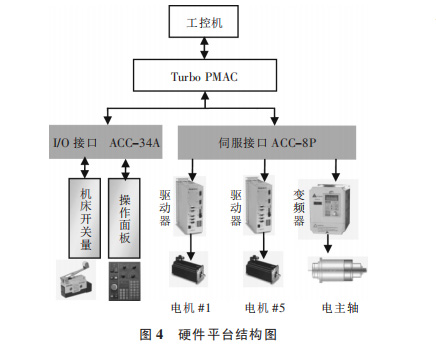

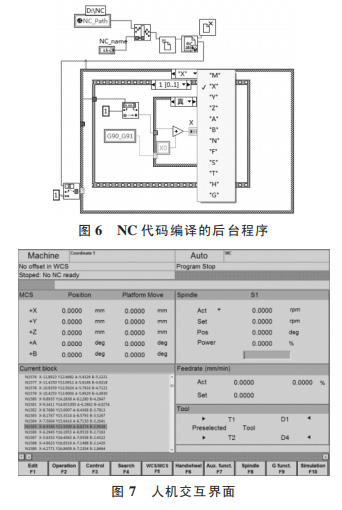

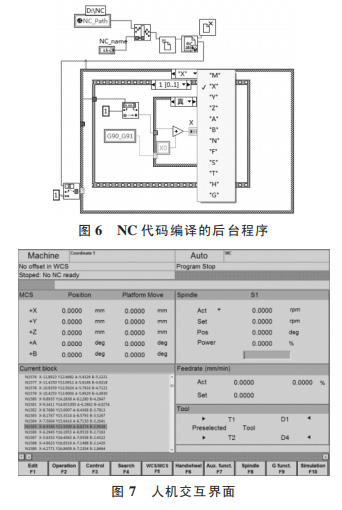

利用 LabVIEW 面向对象编程的灵活性,实现针对五轴加工代码语法检测、安全检测、离线仿真等作用,图 6 为 NC 代码编译的后台程序。 在 LabVIEW 开发环境下开发出如图 7 所示针对五轴加工的数控系统人机交互界面,实时采集电机的运动信息,监控电机运行,从而构建运动控制需要的软件平台。

4 运动控制策略研究

4.1 伺服驱动控制

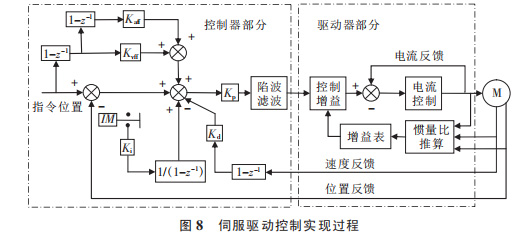

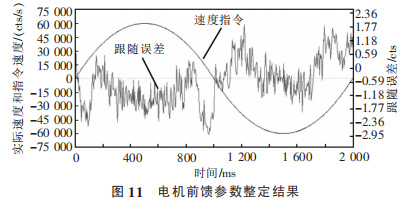

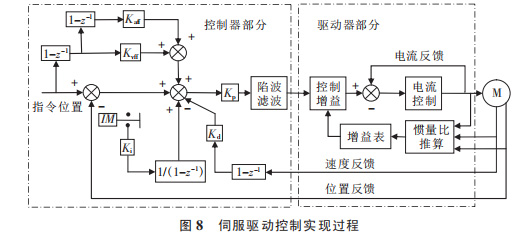

文中所述五轴联动机床采用美国 DELTA TAO 公司的 Turbo PAMC PCI型控制器和日本三菱公司的MR-J2S-A 型驱动器。图 8 所示为五轴联动机床伺服电机的 PID 控制实现过程,Turbo PMAC 控制器中的伺服算法采用 PID+速度/加速度前馈+陷波滤波的控制算法,驱动器负责接收模拟量速度指令,根据实时负载变化进行增益控制调整电流环的力矩输出指令。 该过程的实现需要进行驱动器参数配置、控制器 PID 参数整定、控制器前馈参数整定 3 个步骤。

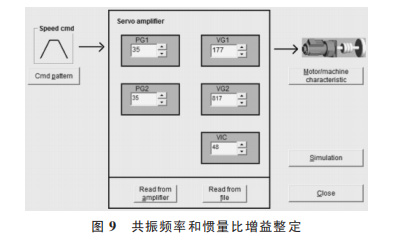

如图 9 所示,将驱动器置于速度控制模式,选择自动调整响应方式,同时通过试运行获取机械共振频率,根据机械共振频率预设响应速度,建立用于负载惯量比推算的增益表。

PID 三个基本参数通过阶跃响应进行整定, 通常阶跃响应的位置阶跃值为电机的1/4~1/2 转 ,TurboPMAC伺服参数整定界面如图 10 所示。

4.2 轨迹控制

五轴联动轨迹控制的目的是在满足精度情况下采用小段直线或圆弧去拟合工件的轮廓, 这种拟合的方法就是插补,实质是数据密化过程[10]。

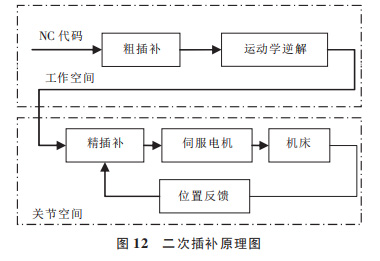

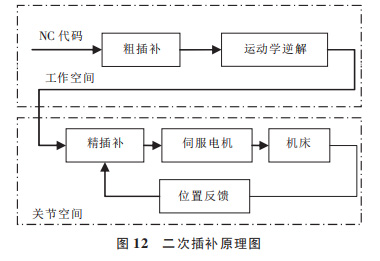

由于并联机构刀具在操作空间中的运动是关节空间伺服电机运动的非线性映射(虚实映射),首先根据精度要求及插补周期在操作空间中离散刀具轨迹,然后通过虚实变换将数据转化到关节空间, 再送入控制器进行精插补,进而驱动平台运动。 图 12 为二次插补原理图[4]。

Turbo PMAC 进行粗插补时将给定的 NC 代码轨迹按时间进行细分,粗插补根据 NC 代码的模态选择直线或圆弧插补方式,分段时间(粗插补周期)由专门的变量设置, 为避免运动轨迹混合 时的加速度 冲击,采用梯形加速度规律进行速度轨迹段的过渡,梯形加速度的匀加速运动时间和变加速 时间由专门变量给定,五轴加工进行的是点与刀具轴线矢 量的同步插补,当点的位置保持不变时,Turbo PMAC 采用预设好的默认进给速度。 表 1 给出了粗插补参数的配置。

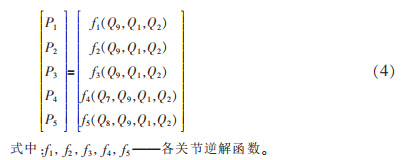

并联机构的关节空间伺服驱动电机的运动是末端执行器工作空间运动的非线性映射,Turbo PMAC 提供了嵌入式运动学机制,实现复杂的非线性运动学运算。5 个电机的驱动位移分别对应 Turbo PMAC 的全局变量 P1,P2,P3,P4,P5, 工作空间改为工作空间 x,y,z,α,β位置坐标对应 Turbo PMAC 的坐标变量 Q7,Q8,Q9,Q1,Q2。根据文中机构运动学逆解分析,嵌入式运动学逆解可表示为:

精插补依靠 Turbo PMAC 控制卡的 3 次样条插补算法实现, 将运动学逆解后各关节轴离散点序进一步细分,形成伺服指令,并经伺服大驱动电机工作。

5 实验

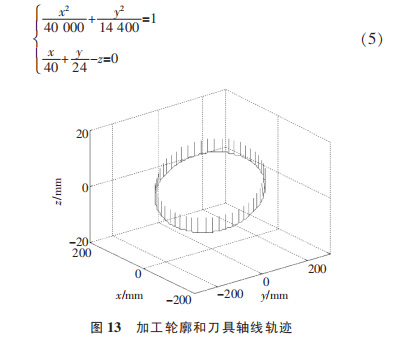

为验证伺服电机控制参数调节的有效性和轨迹控制的精度, 需要设计五轴加工轨迹代码实时采集电机的跟随误差和加速度, 用加速度检验电机控制参数有效性,用跟随误差度量轨迹控制精度。给定如图 13 所示控制点的刀具加工轨迹,加工轮廓为式(5)表示的空间椭圆曲线轨迹,刀具轴线矢量与椭圆曲线所在平面的法向量成固定角度。

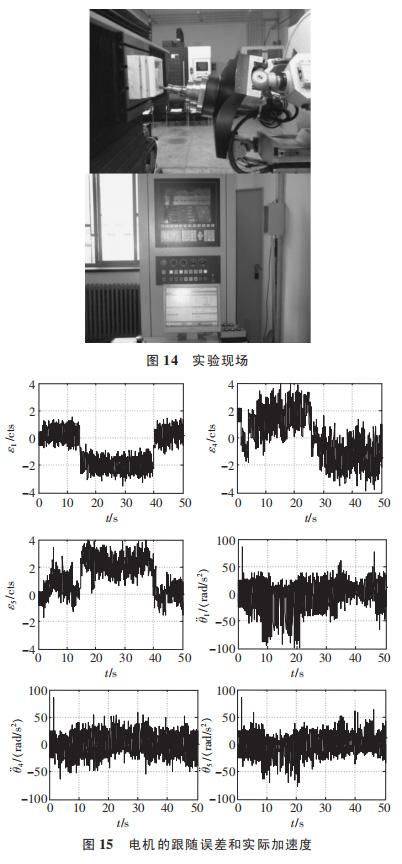

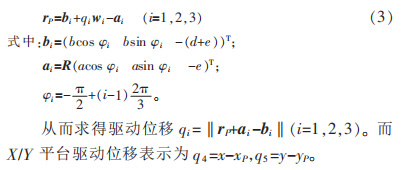

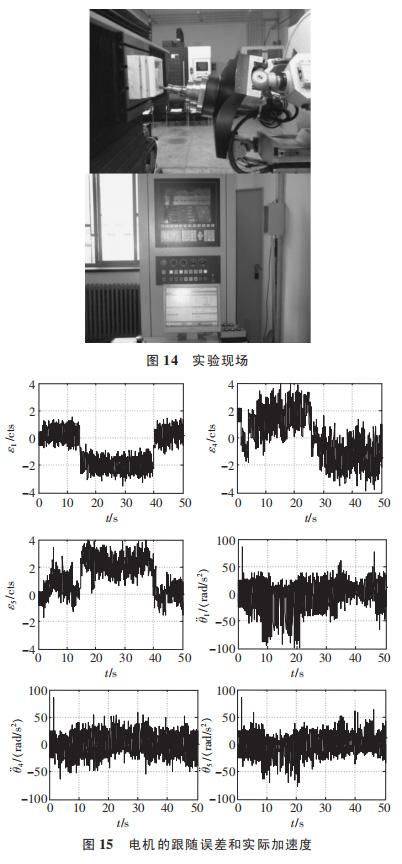

通过 CAM软件生成加工 NC 代码导入自主开发的软件平台进行编译、校验。图 14 为实验现场,机床按恒定进给速度加工, 切削件为尼龙材料的方块, 以50ms 采样周期实时采集电机的运动信息。考虑到机床并联机构部分(3-RPS结构)的对称性,仅分析其中支链 1 电机运动信息。如图 15 所示电机跟随误差和实际加速度信息,ε1,ε4,ε5 分别表示支链 1,X 平台,Y 平台电机的跟随误差,θ1,θ4,θ5 分别表示 支 链 1,X 平台,Y 平台电机的实际角加速度。机床各伺服电机的每圈脉冲数为 10 000,图 15 表明在高速进给加工时,电机跟随误差在 4 个脉冲之内,考虑丝杠传动和减速比, 反应到末端的轮廓误差在 1 μm 之内,满足实验平台的轨迹控制精度要求。 电机实际角加速度基本控制在-50~50 rad/s2,未出现明显角加速度冲击和震荡,实验数据表明伺服电机控制参数调节的有效性。

6结论

以基于 A3 头的五轴联动机床为研究对象, 研究了五轴加工平台的运动控制:

(1)基于矢量链方法分析了机床的运动学模型,实时的轮廓加工验证了运动学模型的准确性。

(2)基于 Turbo PMAC 控制器设计了运动控制的硬件平台,以 LabVIEW 开发环境开发满足五轴加工的数控系统人机交互界面。

(3)提出了驱动器增益自整定结合 Turbo PMAC控制器 PID 及速度、加速度前馈的伺服驱动控制策略,通过实验验证了伺服参数整定的有效性。

(4)开发了五轴加工平台首先在工作空间粗插补,然后经过运动学逆解在关节空间精插补的二次插补轨迹控制策略,满足轨迹控制精度要求。